Glossar

Abzugsverfahren

Beim Abzugsverfahren hat der Unterstempel während des gesamten Pressvorgangs einen festen Sitz, während der Oberstempel und die Matrize frei beweglich sind. Beim Pressen des Pulvers mit dem Oberstempel wandert die Matrize je nach Pressverfahren ganz oder teilweise mit nach unten. Nach Beendigung des Pressvorgangs wird die Matrize soweit nach unten abgezogen, bis der Pressling auf seiner gesamten Länge freiliegt. Anschließend wird der Oberstempel zurückgezogen, sodass der Pressling entnommen werden kann.

Ausstoßverfahren

Das Ausstoßverfahren ist eine der Methoden zum Entformen des Presslings aus der Matrize. Die Entformung erfolgt hierbei mit dem Unterstempel, der nach dem Komprimieren den Pressling aus der feststehenden Matrize stößt, bis dieser auf seiner gesamten Länge freiliegt. Anschließend wird der Oberstempel zurückgezogen, sodass der Pressling abgenommen werden kann.

Wesentlicher Vorteil einer feststehenden Matrize ist, dass sich das Füllsystem im Gegensatz zum Abzugsverfahren während des gesamten Pressvorgangs auf einem Höhenniveau befindet, wodurch eine Pulversegregation im Füllschuh weitestgehend reduziert wird. Außerdem kann eine gleichbleibende Abnahmehöhe der Presslinge sowie eine einfache Anbindung eines Handlingsystems realisiert werden.

Auflast

Die Auflast ist eine mechanisch, pneumatisch oder hydraulisch ausgeführte Zusatzeinrichtung, die an der Oberstempelaufnahme befestigt ist. Sie dient der rissfreien Entformung der Presslinge und wird dort eingesetzt, wo sehr feine Massen, die zum Lufteinschluss neigen, beim normalen Entformen aufschiefern. Mit einer definierten Kraft verbleibt der Oberstempel dabei auf dem Pressling, um der eingeschlossenen Luft die Möglichkeit zu geben, außerhalb der Matrize nach restloser Entformung aus dem Pressling zu entweichen.

Dorn

Um durchgehende axiale Öffnungen im Pressling herzustellen, können Dorne bzw. Mittelstifte eingesetzt werden. Unter Berücksichtigung der Querschnittsgröße des Presslings und des Dorns sind beliebig viele Dorne realisierbar. Entsprechend der presstechnischen Anforderungen wird der Dorn feststehend oder in axialer Richtung beweglich ausgelegt. Dabei lässt sich der Dorn gesteuert oder positionsgeregelt ausführen, sodass sich presstechnische Vorteile wie bspw. beim Füllen von dünnwandigen Pressteilen oder beim Entformen durch Reduzierung des Werkzeugverschleißes (Dornfreischaltung) ergeben. Während des Füllens der Matrize steht die Dornoberkante mit der Matrizenoberkante bündig. Anschließend fährt der Oberstempel zur Verdichtung des Pulvers in die Matrize ein. Mit zunehmender Pulververdichtung steigen die Reibungskräfte an der Matrizenwand und am Dorn. Diese Kräfte wirken der Presskraft des Oberstempels entgegen. Eine Reduzierung der Reibungskräfte ist mit der Dornfreischaltung möglich, wobei dieser bei Überschreiten einer definierten Position im Pressablauf kraftlos geschaltet wird. Anschließend nimmt der „schwimmende“ Dorn in Abhängigkeit der Reibungsverhältnisse im Presswerkzeug eine freie Position ein.

Entnahmesysteme (Automations- bzw. Handlingsysteme)

Ein Entnahmesystem dient dem automatisierten Abnehmen und Ablegen der Presslinge, wobei verschiedene Bearbeitungsschritte erfolgen können. Eine gemeinsame Steuerung für das Pressen- und Entnahmesystem ermöglicht hierbei die optimale Einbindung der Presslingshandhabung in den Presszyklus.

Zur Entnahme der Presslinge können mehrere Linearachsen oder Roboter eingesetzt werden, die bspw. mit einer Saug- oder Greifeinheit ausgestattet sind. Weiterhin besteht die Möglichkeit, die Presslinge in einer Entgratstation abzulegen, in der sie mittels Druckluft entgratet werden. Anschließend können die Presslinge auf einer Waage aufgesetzt und gewogen werden. Das Gewicht wird auf dem Bediener-Panel angezeigt und kann zur automatischen Korrektur der Füllhöhe verwendet werden. Durch Anbindung eines Transportbandes können die Presslinge aus der Maschineneinheit befördert werden. Alternativ können sie auch direkt auf einer Sinterbrennplatte abgelegt werden. Durch die flexible Steuerung wird zudem die Möglichkeit geboten, einzelne Presslinge an eine Schlechtteileposition abzugeben.

Festanschläge

Eine Möglichkeit zur Einstellung der Endposition der Pressachsen sowie zur Aufnahme von Presskräften bieten mechanische Festanschläge. Diese können insbesondere beim Pressen abgesetzter Geometrien eingesetzt werden.

Für die Anpassung eines neuen Produkts ist eine mechanische Verstellung notwendig, was mitunter einige Zeit in Anspruch nehmen kann und sich somit nachteilig auf den Einsatz eines Festanschlags auswirkt. Aufgrund dessen finden Festanschläge in den Komage Pulverpressen der S-Serie keinen Einsatz.

Hier ermöglicht die Flexibilität servo-hydraulisch geregelter Stempelachsen im Zusammenspiel mit einem an das Produkt angepassten Programm eine schnelle und genaue Positionierung der Achsen. Darüber hinaus können die Programmdaten für jedes Produkt gespeichert und beim Produktwechsel erneut aufgerufen werden, was bei der Verwendung mechanischer Festanschläge nicht möglich ist.

Weiterhin können die geregelten Stempelachsen jede beliebige Position anfahren und diese für eine definierte Zeit hydraulisch halten. Ein weiterer Vorteil ist, dass die Stempel nicht durch Festanschläge in ihrer Bewegung begrenzt sind, sondern nach dem Pressvorgang entgegen ihrer Pressrichtung entspannt werden können, um Rückfederungseffekte im Werkzeug und Pressling zu kompensieren und Rissbildung zu vermeiden.

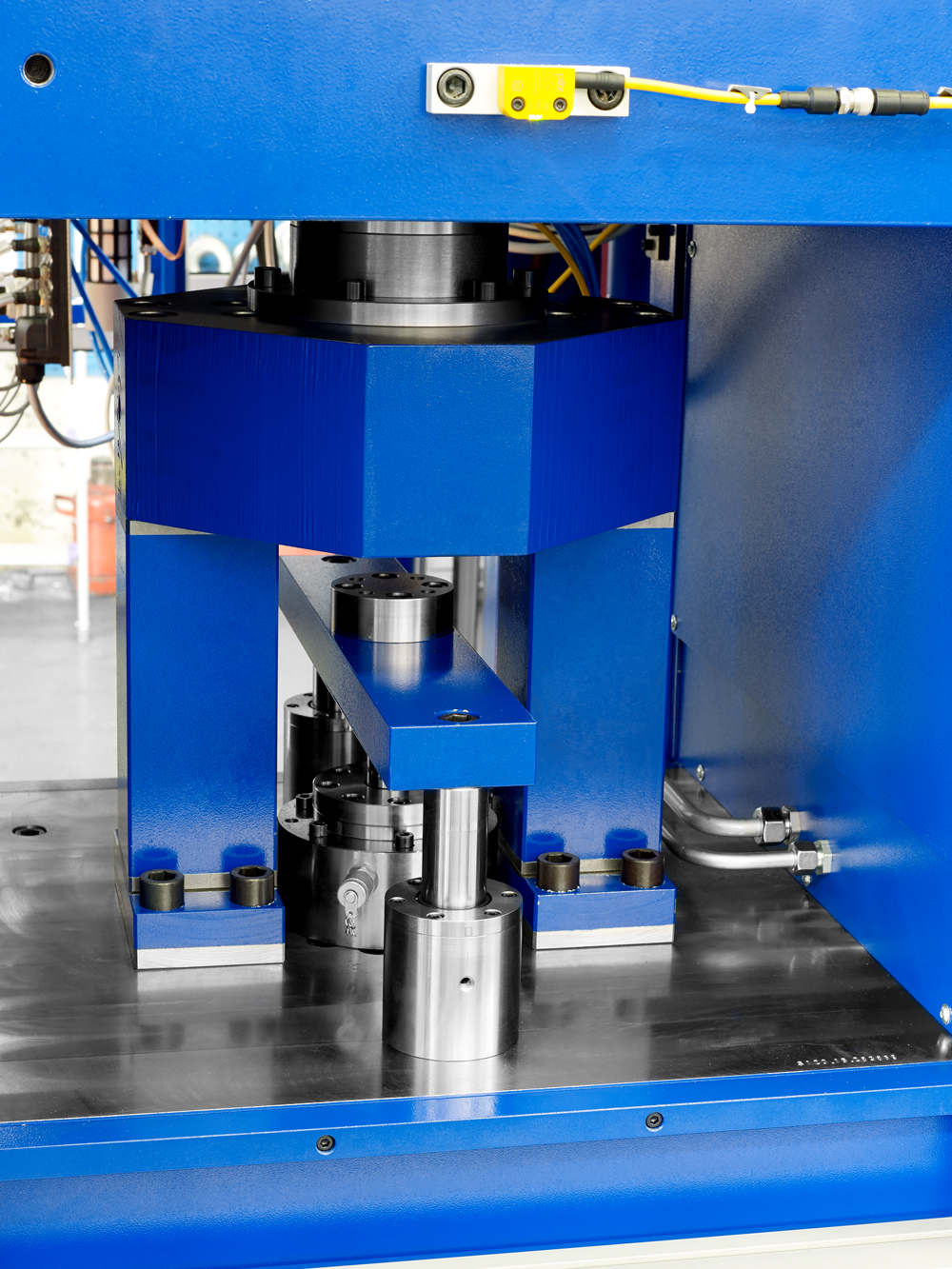

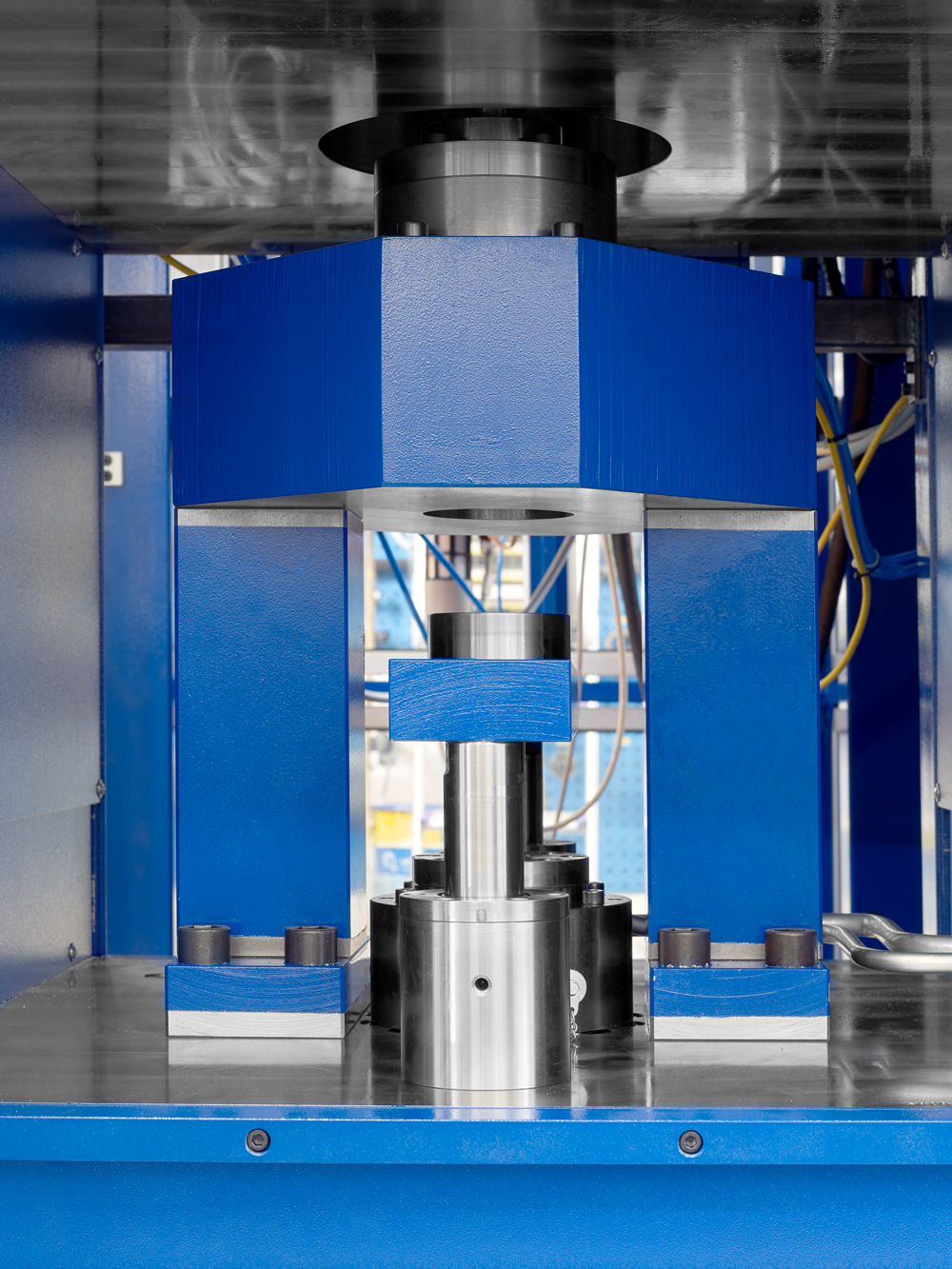

Formkassette (Adapter)

Die Formkassette dient zur Aufnahme und Führung von Oberstempel, Unterstempel, Matrize und Dorn, falls diese erforderlich sind. Durch den Einsatz der Formkassette werden die Werkzeugelemente außerhalb der Presse montiert und als Einheit in die Komage Pulverpresse eingebaut, sodass verkürzte Umrüstzeiten erzielt werden.

Formkassetten, die in der Lage sind, mehrere Stempel aufzunehmen, werden als Mehrebenenadapter (Mehrebenensystem) bezeichnet.

Füllen (Schwerkraftfüllung, fallendes Füllen)

Hierunter versteht man den freien Fall des Pulvers in die bereits geöffnete Matrize. Der Füllraum wird durch eine Relativbewegung zwischen Matrize und Unterstempel geschaffen. Je nach Pressverfahren wird dazu entweder die Matrize oder der Unterstempel verfahren, bevor der Füllschuh die Matrizenöffnung zum Füllen überfährt.

Füllen (saugendes Füllen)

Beim saugenden Füllen ist die Matrizenöffnung zunächst geschlossen, d. h. die Oberkante der Matrize und des Unterstempels bilden eine gemeinsame Ebene. Die Zuführung des Pulvers erfolgt durch eine relative Bewegung von Matrize und Unterstempel, sodass das Pulver aufgrund des erzeugten Unterdrucks in die Füllkammer hineingesaugt wird. Hierdurch werden bessere Füllungen erreicht, da zwischen Unterstempel und Pressmasse kein Luftspalt entstehen kann, der die Schüttdichte beeinflusst.

Mehrebenensysteme

Für die Herstellung komplexer Teile mit ungleichen Höhen und Querschnitten dienen sogenannte Mehrebenensysteme. Diese verfügen über mehrere geregelte Stempelachsen mit entsprechend gestalteten Werkzeugen, die unabhängig voneinander verfahren werden können, um eine optimale Dichteverteilung im Pressling zu erreichen. Die einzelnen Stempelachsen können nicht nur jede geforderte Position einnehmen, sondern auch definierte Pulvertransfers in geteilten Stempeln durchführen.

Des Weiteren sind alle Stempelachsen mit der Oberstempelbewegung synchronisierbar, sodass sowohl beschleunigte als auch verzögerte Geschwindigkeiten programmierbar sind. Somit kann ein gleichmäßiges und rissfreies Pressen von Ober- und Unterstempel erfolgen und die Pressneutrale an jede geforderte Lage des Formteils platziert werden.

Je nach Anwendungsfall können Kräfte und Wege der einzelnen Achsen problemlos angepasst und die Anzahl der Ebenen nachträglich erweitert werden.

Multilayer

Die Multilayertechnologie bietet die Möglichkeit, Bauteile aus mehreren Schichten und Materialien aufzubauen. Ziel ist es, ein Pressteil aus einem günstigen Trägerwerkstoff und einem hochwertigen Funktionswerkstoff zu formen. Für die Fertigung solcher Mehrschichtbauteile werden insbesondere an die Maschinenausrüstung und die Pressensteuerung erhöhte Anforderungen gestellt. Diese Technologie kann auf Komage Pulverpressen eingesetzt werden, die über frei programmierbare unabhängige Bewegungsachsen verfügen.

Zur Herstellung mehrschichtiger Bauteile können je nach Kundenwunsch und Platzbedarf bis zu drei Füllachsen vorgesehen werden. Bei nur einer Füllachse kann ein Mehrkammer-Füllschuh für das Auftragen der unterschiedlichen Schichten genutzt werden. Durch eine von Komage entwickelte Steuerung ist es zudem möglich, in Verbindung mit frei programmierbaren Stempelachsen unterschiedliche Füllhöhen zu programmieren.

Pressen – auf Dichte / Höhe

Grundsätzlich gibt es zwei Möglichkeiten, die gewünschte Dichte eines Presslings zu erzielen. Beim Pressen auf Höhe wird die Position der Stempel geregelt, sodass bei jedem Pressvorgang eine genaue Position angefahren wird (Skalierung 0,01 mm). Die Dichte des Presslings kann durch die Menge des in die Matrize gefüllten Pulvers verändert werden.

Beim Pressen auf Dichte ist die zu regelnde Größe die Kraft, mit der das Pulver komprimiert wird. Diese wird durch den Druck auf den Stempel bestimmt. Durch die Anpassung der Pulvermenge kann bei diesem Verfahren die Höhe des zu pressenden Teils bestimmt werden.

Mittels einer automatischen Füllkorrektur können Abweichungen im Kraftaufbau bzw. der Teilehöhe erkannt und auf eine unzureichende Pulverfüllung hingewiesen werden. Anhand eines frei programmierbaren Kraft- oder Höhentoleranzbandes kann korrigierend auf den Füllprozess eingegriffen werden.

Pressen – von oben

Bei diesem Pressverfahren wird lediglich vom Oberstempel ein Druck auf das Pulver ausgeübt, während Unterstempel und Matrize einen festen Sitz haben oder in Position gehalten werden. Mit zunehmendem Druck werden die am Oberstempel liegenden Pulverteilchen stärker deformiert als die weiter entfernt liegenden Teilchen. Dabei gleiten die Pulverteilchen aneinander, um den noch freien Raum untereinander auszufüllen und feste Verbindungen zu bilden. Dies hat zur Folge, dass die Dichte des Pulvers am Oberstempel höher ist als im restlichen Pressling.

Pressen - von unten

Beim Pressen von unten wird lediglich ein Druck vom Unterstempel auf das Pulver ausgeübt, Oberstempel und Matrize werden in Position gehalten bzw. haben einen festen Sitz. Da der Pressdruck an der Stirnseite des Unterstempels anliegt, stellt sich hier die größte Dichte im Pulver ein und wird zum Oberstempel hin geringer.

Pressen – beidseitiges Pressen mit zwangsweise gesteuerter Matrize

Bei diesem Verfahren wird die Matrize mit der Oberstempelbewegung ab einem zu bestimmenden Punkt mittels Nocken oder einer einstellbaren Mitnehmersäule, die mit einer Vorspannung versehen ist, zwangsweise mitgeführt. Da hierbei die Matrize die Geschwindigkeit des Oberstempels annimmt und ein Pressen von unten eingeleitet wird, ist es wichtig, die Matrizenbewegung zu unterbrechen und gleichzeitig nach unten zu verriegeln. Hierdurch wird ein einseitiges Pressen von oben eingeleitet, was auch als Nachpressen bezeichnet wird. Dies hat zur Folge, dass eine gleichmäßige Dichte entsteht, insbesondere in abgesetzten Formteilen. Anschließend kann die Matrize entriegelt und zum Entformen freigegeben werden. Verzögerte oder beschleunigte Geschwindigkeiten zwischen Oberstempel und Matrize sind lediglich in Pressen mit geregelten Achsen möglich.

Pressen – beidseitiges Pressen mit feststehender Matrize

Bei diesem Pressverfahren sind Ober- und Unterstempel frei beweglich, während der Matrizentisch einen festen Sitz hat. Mit der geeigneten Presse kann die Geschwindigkeit des Ober- und Unterstempels so programmiert werden, dass eine homogene Dichteverteilung im Pressling entsteht und sich die Pressneutrale im geforderten Bereich einstellt.

Um den Pressling aus der Matrize zu entformen, werden Ober- und Unterstempel gemäß dem Ausstoßverfahren synchron nach oben gefahren.

Pressen – beidseitiges Pressen mit schwebender Matrize

Bei dieser Form des beidseitigen Pressens wird der Matrizentisch mittels Federn, Pneumatik- oder Hydraulikkolben gehalten. Der Unterstempel steht in dieser Anwendung auf einer festen Grundplatte, während der Oberstempel durch eine Abwärtsbewegung den Verdichtungsvorgang ausführt. Trifft der Oberstempel auf das Pulver, entsteht zwischen Pulver- und Matrizenwand eine Reibungskraft. Mit zunehmender Eindringtiefe des Oberstempels in die Matrize werden die Reibungskräfte an der Matrizenwand größer als die Gegenkraft der Matrize. Dies hat zur Folge, dass sich die Matrize mit der gleichen Geschwindigkeit wie der sich abwärts bewegende Oberstempel nach unten zum festen Unterstempel hin bewegt. Die entstandene Relativbewegung des Unterstempels ist die Folge eines sich umkehrenden Pressprozesses, der nun mit einer fortschreitenden Abwärtsbewegung der Matrize erneut zur Entstehung von Reibungskräften führt. Diese werden so lange ansteigen, bis die Reibungskräfte am Oberstempel aufgehoben sind und der Oberstempel wieder in die Matrize eindringt. Der Vorgang wiederholt sich solange, bis die eingestellte Presskraft erreicht ist.

Produktdatenerfassung / Produktdatenhistorie

Bei der Produktdatenerfassung handelt es sich um ein flexibles Softwaretool, das an den Komage Pulverpressen eingesetzt werden kann, um komplette Aufträge eines zu fertigenden Pressteils zu dokumentieren. Hierbei werden von jedem Fertigungsauftrag definierte Produktdaten wie Sollkraft, Presskraft jeder einzelnen Achse, Presslingshöhe oder Gewicht (bei angeschlossener Waage) für jeden Pressenhub aufgenommen. Anschließend werden die Werte in einem Datenbaustein, der die Übergabe an ein Tabellenkalkulationsprogramm ermöglicht, zusammengefasst. Die aufzunehmenden Parameter können an die Wünsche des Kunden angepasst werden.

Tabellenprogrammierung

Die Tabellenprogrammierung stellt ein flexibles Programmierwerkzeug dar, das dem Bediener eine beliebige Bewegungsführung der Press- und Füllachsen erlaubt. Der wesentliche Vorteil bei der Erstellung des Pressprogramms ist der, dass man nicht an fixe Abläufe gebunden ist und beliebig viele Zusatzbewegungen programmieren kann.

Das Programm ist aus mehreren Sätzen aufgebaut, die schrittweise abgearbeitet werden. In jedem einzelnen Satz wird für jede Achse eine Position und Geschwindigkeit programmiert. Zudem erhält jeder Satz sogenannte H- und B-Funktionen. Mithilfe der H-Funktionen, auch als Hilfsfunktion zu verstehen, können eine oder mehrere Achsen bestimmte Funktionen ausführen wie bspw. das Pressen mit unterschiedlichen Geschwindigkeiten und Positionstoleranzen. Weiterhin können hierüber Zusatzfunktionen aktiviert werden wie das Hinzuschalten einer Auflast, das Aktivieren einer Rüttelbewegung des Füllkastens oder auch das Reinigen der Werkzeuge, um nur einige zu nennen.

Mit den B-Funktionen, den Bedienfunktionen, werden die Geschwindigkeiten für den gleichzeitigen Positionseinlauf der X- und Y-Achsen berechnet und in die entsprechenden Eingabefelder eingetragen.