KOMAGE Erfolgstory

Automatische Herstellung von Kohlebürsten

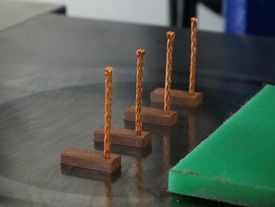

Ein namhaftes japanisches Unternehmen trat an KOMAGE heran, um ein Verfahren zu entwickeln, um Kohlebürsten mit Kabelanschluss automatisch in großen Stückzahlen herzustellen.

Bisher verdichtet das Unternehmen Kohlebürsten auf mechanischen Pressen mit einem Stempel: Pro Hub entsteht eine Kavität oder ein Teil. Alle bisherigen Versuche des Unternehmens, mehrere Teile pro Hub zu pressen, sind daran gescheitert, dass die Toleranzen zwischen den einzelnen Kavitäten – also den einzelnen Produkten aus einem Hub – zu groß waren.

Dies ist ein bekanntes Phänomen, da die Qualität der Ergebnisse maßgeblich von der gleichmäßigen Füllung der einzelnen Kavitäten abhängt. Also bei einem Würfel mit z. B. vier Öffnungen genau die gleiche Füllmenge eingebracht werden, um z.B. gleiche Dichten und Höhen der Teile erreichen zu können.

Höherer Durchsatz - geringere Toleranzen

Die japanischen Auftraggeber suchten also eine Maschine und einen Produktionsprozess zur signifikanten Erhöhung der Stückzahlen, bei Einhaltung der beschriebenen Toleranzen. Als weitere Herausforderung hat KOMAGE vom Auftraggeber statt einer Grünlings-Zeichnung eine Fertigteilzeichnung erhalten. Dies bedeutet, dass im Grünzustand, also wenn das Teil nur aus Pulver gepresst ist, größere Toleranzen eingerechnet werden müssen, weil sich nach dem Sintern die Maße verändern. Der Auftraggeber wollte aber eine Nachbearbeitung der Teile nach dem Sintern unbedingt vermeiden. KOMAGE sollte mit den Gewichten und Höhen soweit an die Original- bzw. an die Fertigteilzeichnung herankommen wie möglich.

Neue Wege beim Füllen

Zur Umsetzung der Aufgabe hat KOMAGE nun ein Versuchswerkzeug vorgeschlagen, das einer Kohlebürste ähnlich war, die bereits in Produktion gewesen ist. So konnten praxisnahe Tests durchgeführt werden, da sämtliches Equipment von KOMAGE für diesen Prozess adhoc zur Verfügung gestellt werden konnte.

KOMAGE hat dann speziell für diesen Produktionstest ein Füllgerät entwickelt, das vier kleine Kavitäten gleichmäßig befüllt. Mit Hilfe dieser neuartigen Füllvorrichtung konnte KOMAGE nun Material in sehr engen Grenzen zugeben.

Dazu hat KOMAGE ein Gerät entwickelt, das die Kupfer-Kohlenstoff-Mischung optimiert. Die Mischung läuft über ein horizontales Messersystem, das sie homogenisiert und sehr fein verteilt, damit die Füllungen in allen Kavitäten möglichst homogen sind.

Nach kurzer Optimierungsphase konnte dann in der ersten Produktion bei Komage KOMAGE die Auswertung beginnen. 50 Hübe als Stichprobe ausgewählt und die Ergebnisse dann alle einzeln vermessen. Schon in dieser Stichprobe erreichten wir dann tatsächlich eine konstante Maßdifferenz von 6 Hundertstel in der gesamten Kavität (Prüfmenge: 50 Teile pro Kavität).

Dieses Ergebnis ist als ein außerordentlicher Erfolg zu werten, da bisher die Maßabweichungen inklusive der Maßtoleranzen plus/minus ein Zehntel betrugen.